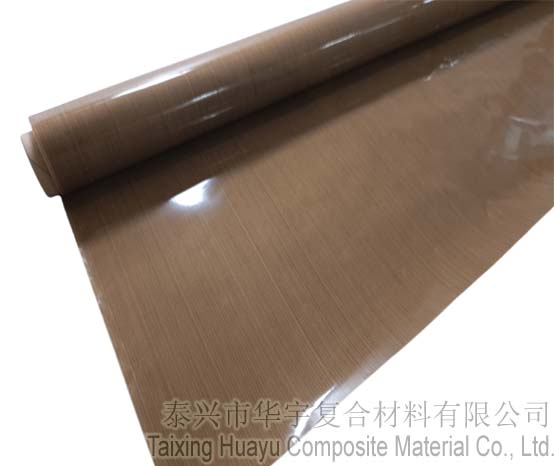

一面硅胶一面特氟龙高温布,一面是柔软的硅胶,一面是光滑的特氟龙,两种截然不同的材料在高温下携手,将"防滑"与"不粘"这对看似矛盾的特性完美融合。这场材料科学的创新,正在热切机、高频热合乃至食品包装领域掀起一场静默的革命。

一、矛盾材料的共生哲学:从对抗到协作

硅胶与特氟龙,这对材料界的"冰火两重天",在传统认知中本应水火不容。硅胶以高粘性著称,却能在-60℃至250℃的极端温差中保持稳定;特氟龙以超低摩擦系数闻名,却能抵御强酸强碱的腐蚀。当我们将这两种材料通过特殊工艺复合时,一个颠覆性的解决方案诞生了:硅胶面成为"固定者",用柔软的弹性包裹不规则材料;特氟龙面则化身"隔离者",让切割刀具如履平地。

这种矛盾的统一,在热切机工作场景中展现出惊人的协同效应。当切割合成纤维时,硅胶面将布料牢牢"吸附"在操作台,避免高温熔融导致的材料收缩;特氟龙面则确保熔化的纤维不会粘附刀片,保持切割边缘的锋利与整洁。这种"固定-隔离"的双重机制,让传统切割工艺中常见的材料移位、粘连问题迎刃而解。

二、高频热合的隐形守护者:从工具到工艺革新

在高频热合领域,这块双面布扮演着更为关键的角色。当电极对材料施压时,硅胶面作为缓冲层,不仅能均匀分散压力,还能通过自身弹性补偿材料表面的微小凹凸,确保热合线完整无缺。与此同时,特氟龙面像一道无形的屏障,将电极与模具隔离开来,防止金属部件因高温产生氧化或粘连。

某汽车内饰制造商的案例颇具代表性。在引入这种双面布前,高频热合工序中模具的更换频率高达每周3次,因材料粘连导致的次品率超过15%。采用新型高温布后,模具寿命延长至3个月,次品率骤降至2%以下。更关键的是,操作员无需频繁停机清理模具,生产效率提升了40%。这场静默的工艺革命,正悄然重塑着制造业的成本结构。

三、食品安全的最后一道防线:从工业到民生的跨越

当这块双面布跨入食品包装领域,其意义已超越单纯的工艺改进。符合FDA标准的硅胶-特氟龙复合材料,正在为食品安全构筑一道隐形的屏障。在高温热封食品包装时,硅胶面确保包装膜精准定位,避免因滑动导致的密封不严;特氟龙面则防止熔化的包装材料粘附在热封刀上,杜绝因材料残留引发的微生物污染风险。

某乳制品企业的实践颇具启示意义。采用传统热封工艺时,因包装膜移位导致的漏液率高达5%,不仅造成产品浪费,更引发了多起消费者投诉。改用双面高温布后,漏液率降至0.3%以下,企业因此通过了更严苛的食品安全认证,产品出口量同比增长30%。这块看似普通的高温布,正成为食品企业开拓国际市场的"隐形通行证"。

四、材料科学的未来图景:从工具到生态的进化

站在材料科学的视角审视,这种双面复合布的诞生绝非偶然。当制造业对精度、效率、安全性的要求逼近物理极限时,单一材料的性能已难以满足复杂工况的需求。硅胶与特氟龙的结合,预示着材料设计正从"单一功能优化"向"系统性能协同"进化。

未来,类似的复合材料或许会拓展至更多领域:在3D打印中,一面吸附基材一面防粘的复合平台可提升打印精度;在生物医药领域,一面细胞亲和一面防污的涂层可优化组织工程支架。

从热切机到高频热合,从工业制造到食品安全,这块双面高温布的故事,本质上是人类对材料极限的不断挑战。它提醒我们:真正的创新往往诞生于矛盾的交界处,当两种看似对立的特性被巧妙融合时,或许就是改变游戏规则的时刻。下一次,当你看到一块材料同时具备"粘"与"不粘"的特性时,不妨思考:还有多少对立的特性,正等待着被智慧重新定义?